В современной деревообрабатывающей промышленности фанера занимает особое место благодаря своим уникальным свойствам и широкому спектру применения. От мебели и строительных конструкций до деталей для автомобильной и авиационной промышленности — фанера востребована повсюду. Но чтобы получить качественный продукт, необходимы специализированные станки, способные эффективно и точно обрабатывать этот материал различных видов и плотностей. В этой статье мы подробно рассмотрим разные типы станков для обработки фанеры, их характеристики, особенности работы и области применения.

В современной деревообрабатывающей промышленности фанера занимает особое место благодаря своим уникальным свойствам и широкому спектру применения. От мебели и строительных конструкций до деталей для автомобильной и авиационной промышленности — фанера востребована повсюду. Но чтобы получить качественный продукт, необходимы специализированные станки, способные эффективно и точно обрабатывать этот материал различных видов и плотностей. В этой статье мы подробно рассмотрим разные типы станков для обработки фанеры, их характеристики, особенности работы и области применения.

Почему выбор станка для обработки фанеры так важен?

Фанера — это многослойный материал, который изготавливается путем склеивания нескольких тонких слоев древесины с переменным направлением волокон. Такая структура придает ей высокую прочность, устойчивость к деформациям и влагозащищенность. Но уникальное строение фанеры предъявляет свои требования к оборудованию.

Обработка фанеры — это не просто распил или шлифовка. Здесь важна точность, аккуратность, а также качество поверхности без расслоений и сколов. Неподходящий станок может привести к дефектам, снижению качества готовой продукции и простою в производстве. Поэтому правильный выбор оборудования — залог успеха для любого производства, работающего с фанерой.

Обзор основных видов станков для обработки фанеры

Распиловочные станки

Одно из самых распространенных видов оборудования — распиловочные станки. Они предназначены для разрезания фанерных листов на заготовки нужного размера. Их можно встретить практически на любом предприятии, связанном с деревообработкой.

Существует несколько типов распиловочных станков:

- Циркулярные станки с одной или несколькими пилами;

- Форматно-раскроечные станки;

- Многопильные станки;

- Автоматические линии с ЧПУ (числовым программным управлением).

Каждый из них имеет свои особенности и преимущества в зависимости от объёмов производства и требований к точности.

Основные характеристики распиловочных станков

| Параметр | Описание |

|---|---|

| Максимальная ширина распила | От 1300 мм до 3200 мм в зависимости от модели |

| Толщина фанеры, обрабатываемой | От 3 мм до 50 мм |

| Количество пил | От 1 до 10 и более в многопильных станках |

| Скорость подачи | От 5 м/мин до 60 м/мин |

| Система управления | Ручное, полуавтоматическое или ЧПУ |

Фрезерные станки

После распила фанера часто требует дополнительной обработки кромок, создания пазов, вырезов и других сложных элементов. Для этого используют фрезерные станки. Они позволяют добиться высокой точности и получить качественные профили с минимальными рисками повредить материал.

Фрезерные станки могут быть следующих видов:

- Вертикальные и горизонтальные фрезерные станки;

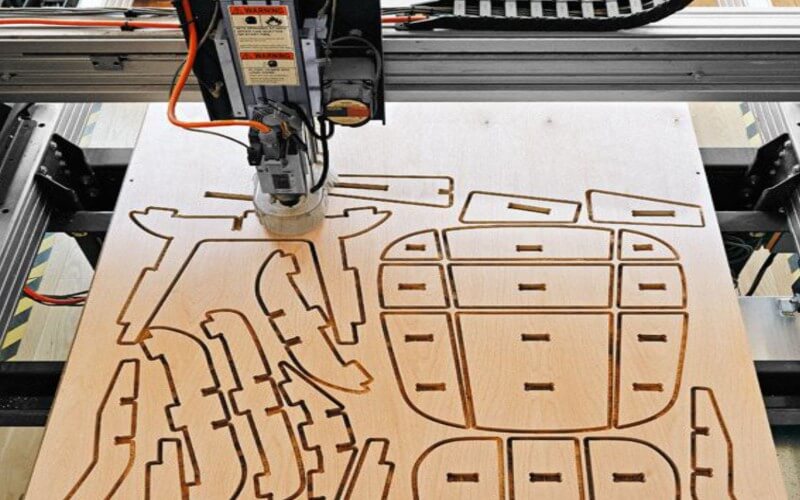

- Портальные фрезерные машины с ЧПУ;

- Специализированные автоматические линии.

Обычно фрезерные станки оснащены несколькими режущими инструментами и способны работать с различными типами фанеры, включая влагостойкую и ламинированную.

Ключевые характеристики фрезерных станков

| Параметр | Описание |

|---|---|

| Рабочая зона | От 1000 х 600 мм до 3000 х 1500 мм |

| Число шпинделей | 1–4 и более |

| Частота вращения | От 5000 до 24000 об/мин |

| Тип управления | Ручной, полуавтоматический, ЧПУ |

| Максимальная толщина фанеры | До 40 мм |

Шлифовальные станки для фанеры

Качество поверхности фанеры зачастую определяется после шлифовальной обработки. Шлифовальные станки предназначены для удаления неровностей, пыли, остатков клея и других дефектов, что обеспечивает ровную и гладкую поверхность готовых изделий.

Существует несколько типов шлифовальных станков:

- Ленточные шлифовальные станки;

- Валковые (цилиндрические) шлифовальные устройства;

- Автоматические транспортерные линии;

- Полировальные машины для окончательной доработки.

Подбор типа зависит от объёма производства и требуемого качества поверхности.

Технические характеристики шлифовальных станков

| Параметр | Описание |

|---|---|

| Ширина обработки | От 900 мм до 2000 мм |

| Тип шлифовальных лент или дисков | Корундовые, алмазные, наждачные |

| Скорость подачи | От 1 м/мин до 30 м/мин |

| Глубина съема материала | До 2 мм за проход |

| Уровень шума | От 75 до 90 дБ |

Прессовое оборудование для фанеры

Хотя прессовочные станки не обрабатывают фанеру в привычном смысле (шлифовка, распил), они играют ключевую роль в производстве самого материала. Тем не менее, некоторые виды станков для прессования и ламинирования фанеры применяют на этапе финишной обработки и доработки. Они используются для придания фанере специальных свойств: влагозащиты, износоустойчивости, декоративности.

Такое оборудование включает в себя:

- Гидравлические прессы и автоклавы;

- Ламинирующие машины;

- Вакуумные пресс-станки.

Данные типы оборудования значительно расширяют возможности фанеры в различных сферах.

Основные параметры прессового оборудования

| Параметр | Описание |

|---|---|

| Максимальное давление | До 8 МПа (мегапаскалей) |

| Размер пресс-рамы | От 1500 х 1500 мм до 3200 х 1400 мм |

| Температурный режим | От 70°C до 180°C |

| Способ нагрева | Электрический, паровой |

| Время прессования | От 5 до 30 минут |

Дополнительные типы станков для специфических операций

Кромкообрезные станки

Обработка кромок — важный этап для фанерных деталей, которые требуют аккуратности и точной подгонки. Кромкообрезные станки позволяют обрезать неровные или выступающие края после распила и придать им идеальную форму.

Подходят как для тонких листов, так и для толстых многослойных пластин. Обычно оснащаются регулировкой угла и глубины реза, что расширяет возможности по дизайну.

Пильные станки с ЧПУ

Современные промышленные предприятия активно используют станки с числовым программным управлением (ЧПУ), которые позволяют программировать сложные операции, получать максимальную точность и сокращать время обработки. Такие станки идеально подходят для мелких серий и изделий с индивидуальными размерами или сложными формами.

Рельефные и гравировальные станки

Для создания декоративных элементов или маркировки фанеры применяют гравировальные станки, часто в сочетании с фрезерными. Они позволяют наносить узоры, логотипы и другие изображения без повреждения структуры материала.

Как выбрать станок для обработки фанеры: ключевые критерии

При выборе оборудования важно учитывать ряд факторов, чтобы подобрать оптимальный вариант под свои производственные задачи и бюджет. Ниже собраны основные критерии выбора станков для работы с фанерой:

- Объем и масштаб производства. Для мелкого бизнеса подойдет полуавтоматическое оборудование, а крупным производствам нужны высокопроизводительные автоматические линии.

- Тип фанеры и ее характеристики. Для обработки влагостойкой, ламинированной или толстослойной фанеры нужны разные типы станков с определенными техническими параметрами.

- Требуемая точность и качество обработки. Если нужно создавать сложные конфигурации, стоит обратить внимание на станки с ЧПУ.

- Функциональность и универсальность оборудования. Возможность выполнять несколько операций на одном станке — экономия времени и денег.

- Простой и удобный интерфейс управления. Залог минимальных ошибок и высокой производительности.

- Стоимость и доступность запасных частей, а также техническая поддержка производителя.

Советы по эксплуатации и техническому обслуживанию станков для фанеры

Чтобы оборудование прослужило долго и работало без сбоев, необходимо грамотно обеспечивать уход и правильную эксплуатацию:

- Регулярно проверяйте и заменяйте режущие элементы и шлифовальные материалы.

- Следите за уровнем смазки и чистотой механизмов.

- Проводите диагностику систем управления и электроники.

- Обучайте персонал правильному использованию станков.

- Планируйте профилактические работы согласно рекомендациям производителя.

Соблюдение этих правил повысит качество обработки фанеры и снизит риск аварийных ситуаций.

Перспективы развития станков для фанеры

С отраслью деревообработки тесно связаны инновационные технологии. В ближайшие годы станки для фанеры будут становиться более автоматизированными, экологичными и коммуникабельными. Усилится использование цифровых технологий, робототехники и материалов с новыми свойствами.

Развитие станков с ЧПУ откроет новые горизонты для индивидуального дизайна и быстрого прототипирования. Улучшение систем пылеудаления и энергосбережения обеспечит более безопасные и экологичные условия труда.

Таким образом, инвестиции в современное оборудование для обработки фанеры — стратегически правильное решение для развития бизнеса.

Заключение

Обработка фанеры требует специализированного и качественного оборудования, которое обеспечит высокое качество конечного продукта и эффективность работы. Разнообразие станков — от распиловочных до фрезерных и шлифовальных — позволяет подобрать оптимальное решение для любых задач и объемов производства. Учитывая особенности фанеры, правильно подобранное оборудование становится залогом успешного бизнеса и гарантией долговечности изделий.

Помните, что своевременный уход и обслуживание станков продлевают срок их службы и помогают избежать простоев. Будьте внимательны к техническим характеристикам, выбирайте современные модели, ориентируясь на свои потребности и планы развития, и ваша работа с фанерой будет приносить только положительные результаты.